みなさんこんにちは、このブログを書いている東急三崎口です。

この記事では、リソグラフィーの解説記事の実用編として、リソグラフィーがなぜ難しいのかを解説していきます。

難しさを考える前に、基本的な原理についてはこちらの記事で解説しているので、リソグラフィーに詳しくない方はこちらの記事を先に読んでいただけるとわかりやすいと思います。

光の波長をおさらい

リソについて詳しい話をする前に、光の波長についておさらいしておきます。

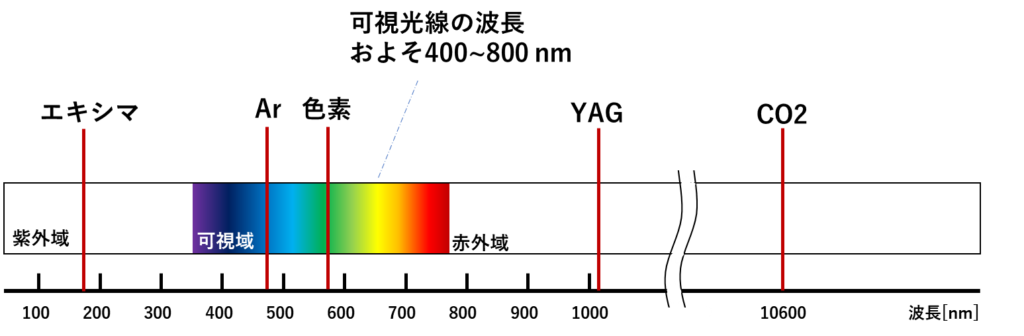

光は波長によって、色々名前がついています。人間が目で見ることができる領域を可視光領域といいます。可視光領域から少し波長が短くなると、人間の目には見えない領域になります。可視光よりちょっと波長が短くなった領域を、紫外線といいます。図にすると、このようになります。

(画像は、「https://www.sevensix.co.jp/useful/opticalspectrum_006/」から引用しています。)

半導体の露光装置で使われる光の波長は、可視光の紫色~紫外線の領域が多いです。話題になっているEUVになると、ほとんどX線くらいの領域を使っています。

例えば、線幅が広い領域に使われるg線やi線と呼ばれる波長領域があります。g線やi線というのは、水銀灯の発光スペクトルの中で、特に強度が強い波長のことを示しています。g線が436nm、i線が365nmです。どちらも、ギリギリ人間の目に見えるくらいの波長領域です。

半導体露光装置で使われる光は、最初は水銀灯が使われていましたが(今でも使われていますけど)、加工する寸法が小さくなるにつれて、光の波長を短くしていく歴史をたどっています。

半導体デバイスの寸法オーダー

次に、半導体デバイスの寸法を少し考えてみます。現代では、先端ロジック半導体の「○○nmプロセス」の数字の部分は、あまり意味を持たなくなってしまっていますが、32nm前後の世代くらいまでは、ある程度意味のある数字でした。

この辺の世代までは、ゲート長がチップの中の最小寸法であったはずです。(この時代に研究開発していたわけではないので、間違っていたらご指摘ください。)

現代では、トランジスタのゲート長がチップ内の最小寸法ではなくなっていますが、半導体デバイスで一番重要になってくるのが、一番小さい加工寸法のところをどうやって作るのか?ということです。

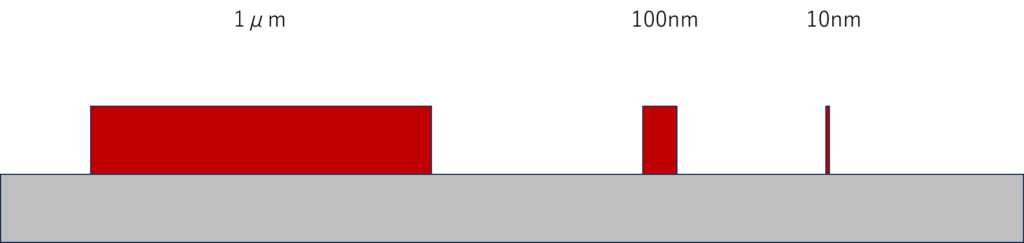

この最小寸法が、世代を追うにつれて小さくなっているのが、先端ロジック半導体です。オーダー別に、どのくらいのスケール感になるのかを簡単に見ていきます。比較してみていくのが、1μm、100nm、10nmのオーダーです。

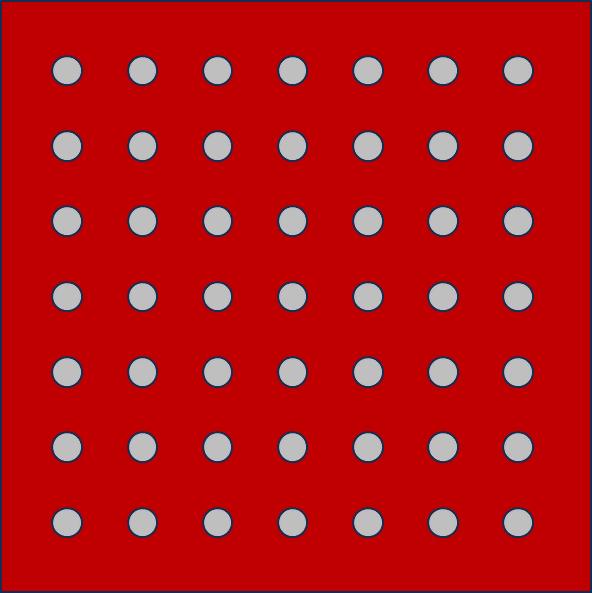

この3つのスケールをレジストにパターニングすると、どのように見えるのかを模式的に並べるとこのようになります。

同じスケールで見ると、1μmがとても大きく見えると思います。つまり、加工する寸法が小さくなればなるほど、レジストを露光するのが難しくなります。

実際には、1μmの加工の時と、10nmの加工の時ではレジストの厚さも変わるでしょうから、こんなにアスペクト比は高くならないですが、感覚的には加工する寸法が小さくなったときの難しさがわかっていただければOKです。

リソしたあとの加工

半導体デバイスを作るためには、リソグラフィーを行ってレジストの寸法を作ったあと、何らかの加工を行う必要があります。よくあるのが、ドライエッチングで加工することです。

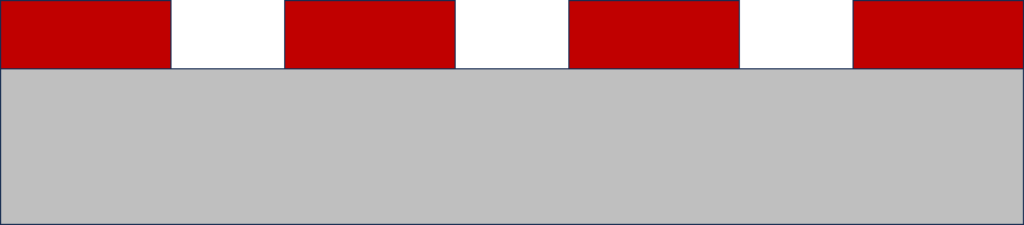

リソグラフィーして、レジストをパターニングしたあと加工するとどうなるのかを模式的に描いてみます。

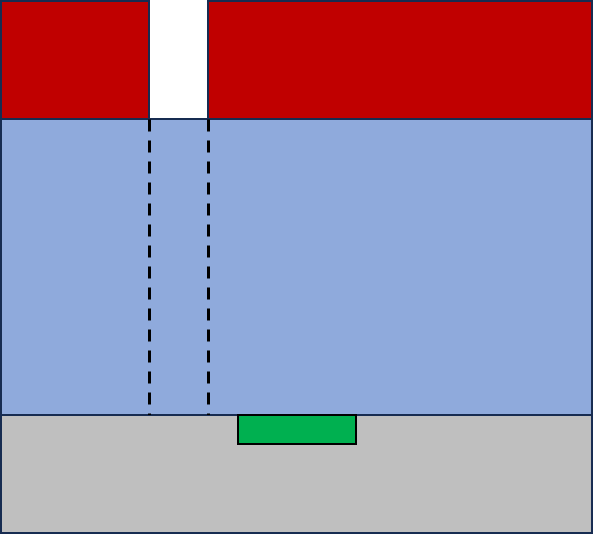

パターニング後の断面形状は、このようになります。

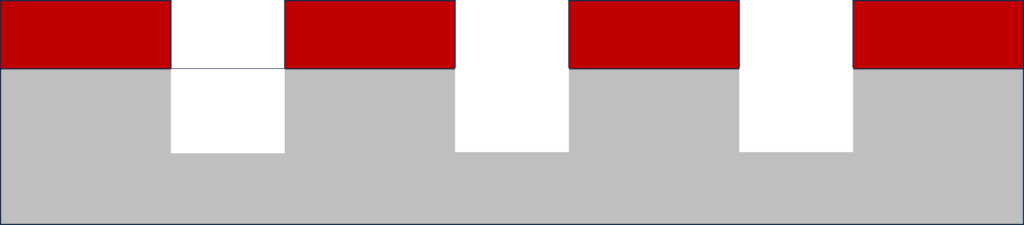

これを、レジストをマスクにしてドライエッチングすると、レジストでカバーされていない部分だけエッチングすることができます。イメージ的には、このようになります。(実際は、レジストにもテーパーが付きますし、加工時にもテーパーがつくので図のとおりにはいかないのが難しいところなんですが。)

最後に、レジストを除去してやると、レジスト越しに加工した形状が残ります。

簡単に言うと、半導体デバイスを作るときに露光を行ったあとは、レジスト越しに加工することを繰り返しています。

実際に使われるパターン

実際に半導体デバイスを作るときに使われるパターンは、大きく分けて3つあります。

大きい開口

一番簡単なのが、大きい開口です。イオン注入のマスクなんかに使われますが、イオンを入れたい領域と入れたくない領域を分けるために使われます。イメージ的にはこんな感じです。

図が雑ですが、茶色になっている部分がレジストで、灰色になっている部分が基板が露出しているところです。例えば、イオン注入をする場合なんかは、灰色の領域にはイオンが打ち込まれ、茶色の領域にはイオンが入らないようにすることができます。大きい開口は比較的やりやすいです。

細い領域の抜き

次は、細い領域の抜きパターンです。使われる場所は、STI加工とか、メモリホールとか、基板へのコンタクト領域とか、配線とかです。とにかく、小さい寸法のパターンで穴や溝を作りたい場合です。

穴の場合は、このようになります。

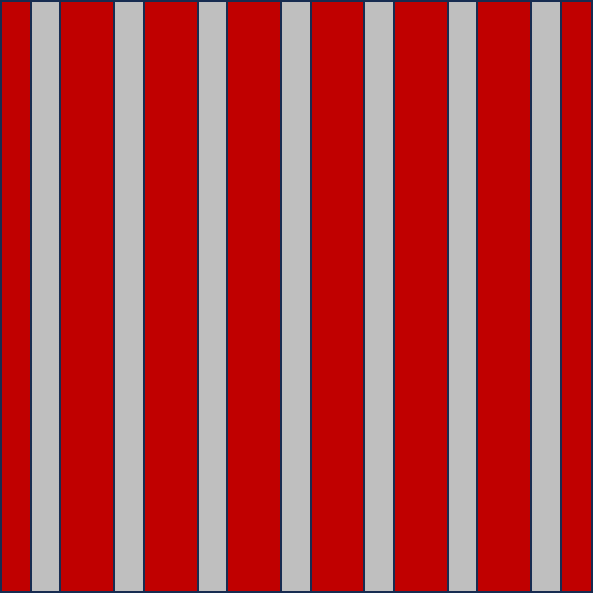

穴の配置なんかも設計の腕の見せ所なんでしょうが、イメージ的には小さい穴がたくさん並ぶような形になるはずです。溝を作る場合は、このようになります。

周期的に溝が並ぶような形になります。

だから何なんだと言われると、難しいんですが、実際に加工する場合にはレジストで覆われている部分と、レジストが無い部分の割合(よく開口率と言われたりします)を考えたりしないといけないので、難しいんですよ。

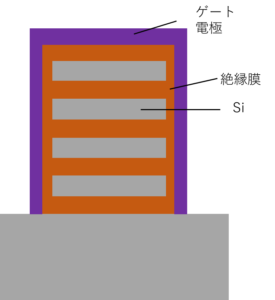

細い領域の残し

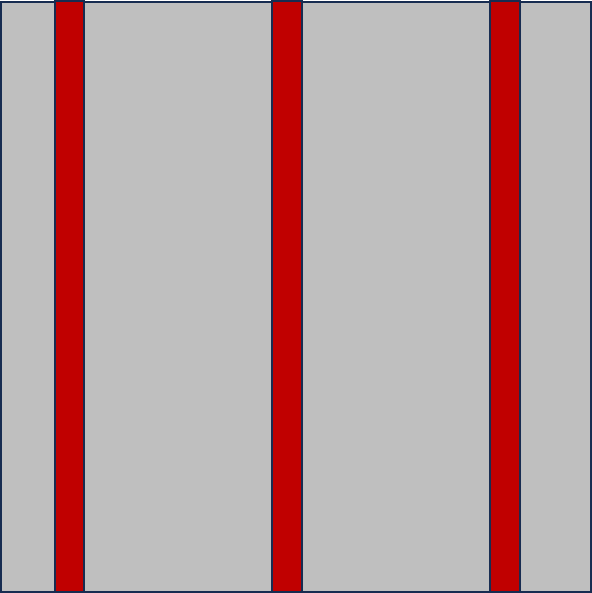

最後に、細い領域の残しです。これは、細い領域を残すパターンはあんまり無いかもしれませんが、昔のトランジスタのゲート電極を作る工程なんかが、細い領域の残しになります。

簡単に図にすると、このようになります。

さっきの、細い領域の抜きと逆になっています。このような加工をする場合には、抜く領域の方が広いことが多いので、抜け残りに注意しないといけません。設計上レジストで覆われていない部分は、全てエッチングされることになるので、抜きたい部分を抜ききれているのかが重要になります。

露光時の合わせ

ここからは、マニアックな話になります。露光をする場合には、ほぼ必ず「合わせ」が必要になります。

というのは、半導体デバイスを作る時には、既に存在しているパターンに合わせる形で上の層を作っていきます。例えば、10nmの穴をあける場合には、穴がつながる場所が下の層に存在します。穴がつながる場所と、穴の位置がずれてしまうと、いくら細い穴をあけても、配線を電気的につなげることができません。

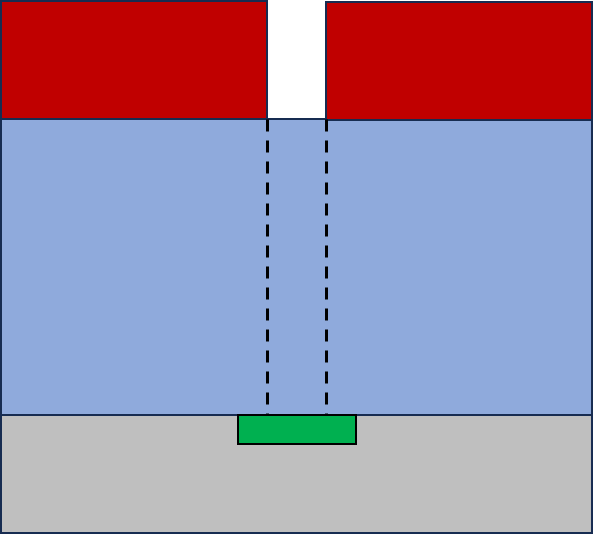

イマイチよくわからないと思うので、図で解説します。図の中で、穴を落としたい領域を緑色で示しています。左の図のように、緑色の領域の真ん中に穴が落ちるのが理想です。しかし、穴の寸法が小さくなればなるほど、穴の位置と穴を落としたい領域で許容できるズレ幅が小さくなります。

露光時の平面的な位置合わせが上手くいかないと、穴をあけたい領域と、穴を落としたい場所にズレが生じます。

ズレてしまった場合を図にしています。このままでは、穴をあけても電気的な導通が取れないので、露光をやり直さないといけません。

要は、必要な加工が微細になればなるほど、平面的な合わせの精度は高くなるということです。この平面的な合わせを精密に行うために、半導体デバイスを作る時には合わせマーク(アライメントマーク)というものが使われます。

アライメントマークとか、どのレイヤに合わせるのかは、正直リソの専門化でないと詳しいところはわかりません。ただ、合わせ精度が重要であることは、どんな露光機を使ったとしても変わりません。

アライメントをどうやって取るのかをわかりやすく解説しているサイトがあったので、興味がある方は読んでみてください。

露光時の下地の違い

また、マニアックな話になりますが、同じ線幅で露光するにしても、下地の状態が変わると露光後の仕上がりも変わってくるという話です。

露光するときに、いつも同じ基板の上に露光できたら話は早いんです。しかし、現実に半導体デバイスを作る時には、レジストを塗る下地の状況は様々です。配線を作るレイヤであれば、下の配線に使われている金属のパターンが透けて見えますし、全面多結晶シリコンを成膜したあとであれば、表面は全てシリコンです。全面に金属を成膜したあとであれば、表面は金属の色が見えています。

そうすると、露光するときの下地の条件は、ケースバイケースで変わってくるわけです。下地が変わると何が問題になるのかというと、光は反射・回折・干渉するということです。

要は、下地が光を反射しやすい場合は、露光している光と、下部から反射した光が同時にレジストに当たります。そうすると、想定している仕上がりと異なるパターンができる可能性があります。下部からの反射を防ぐために、レジストの下に反射防止膜を塗っているレイヤもあります。

光近接効果補正(OPC)

これも、マニアック話ですが、半導体の加工寸法が小さくなると、そもそもマスクで設計した形状と、実際に露光した時の形状がずれる減少が起こります。これを、光近接効果と言うようです。

露光に使っているのは光なので、光の回折・反射・干渉などによって、想定しているパターン通りにマスクを設計しても露光後のレジストの寸法がずれてしまうわけです。

ではどうするのかというと、光の回折・干渉などをあらかじめ計算したうえで、実際に露光後の形状が設計通りになるように、マスクのパターンの形を変えてやることをします。これを、Optical Proximity Correction(OPC)技術と呼びます。

細かい部分は、実際にリソの仕事をされている方しかわからないですが、10年前くらいの東芝レビューにある程度内容が書いてありました。(なんでこんなんが、ネット上に転がっているんだろう?)細かく知りたい方は、読んでみてください。

特に、細いパターンが入り組んでいるような領域では、レジストが細くなってしまうと、断線してしまうリスクが上がるので非常に重要な技術だといえます。

露光機によって波長が変わる

さて、やっと露光機による最小線幅にたどりつきました。

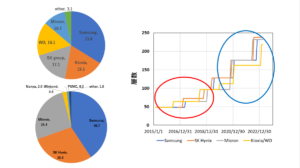

EUV露光機が話題になっていますが、半導体デバイスを作るうえで使われている露光機は大きく分けて6種類あります。

g線

g線は、水銀灯の発光スペクトルのg線を使っているので、通称g線と呼ばれます。波長は436nmで、1μm程度の露光であれば問題なく使えます。

i線

i線も、水銀灯の発光スペクトルを使っていますが、g線よりも短い365nmの波長を使っています。微細な寸法でなければ、i線を使っている場合もあります。

KrF

KrFは、光源に使われているのがKr(クリプトン)とF(フッ素)なので、KrFと呼ばれることが多いです。

波長は、248nmとなっていて、i線よりも少し短い波長になっています。KrFからは、完全に紫外線の領域に入っています。

ArF-dry

ArF-dryは、光源に使われているAr(アルゴン)とF(フッ素)からArFと呼ばれます。わざわざArF-dryと言っているのは、次に出てくるArF液浸と区別するためです。波長は193nmとなっていて、g線と比べると、半分くらいの波長になっています。この領域も完全に紫外線です。

ArF-液浸

ArF液浸は、光源はArF-dryと同じですが、ウエハとレンズの間に純水を満たしています。これを、液浸と呼ぶのでArF液浸と呼ばれることが多いです。なぜわざわざ、液浸するのかということに関しては、ちゃんと理由があるんですが、次の回で解説します。(長くなるので、ここではArFの液浸があると思っていただければOKです。)

EUV

現在最新の露光機だと言われているのが、EUVを使った露光機です。EUVは、Extream UltraVioletの略です。EUVは極端紫外光と呼ばれているとおり、紫外線から波長をかなり短くしています。極端紫外光と言われていますが、実際にはX線の領域に入っています。EUVの波長は13.6nmで、ArFの10分の1以下となっています。

最新ではHigh NAのEUVが開発されているようですが、だいたいこの6種類を知っていれば、半導体関連の露光機の種類は理解することができます。

細いパターンが描ければいいのかというとそうでもない

露光に使われる装置は、だいたい使われる光源の波長で分かれています。これだけ見ると、一番波長が短いEUV露光機さえあればいいのではないかと感じる方もいらっしゃると思います。

しかし、EUV露光機だけで半導体デバイスを作るのは、相当難しいでしょう。半導体デバイスを作る時には、一番小さい加工寸法の場所以外を見ると、EUV以外の露光機で対応できる場所も少なくありません。

EUV露光機は買おうとすると1台当たり200億円程度掛かると言われています。EUV露光機の次に微細な露光ができるArF液浸の装置ですら、1台60億円程度と言われているので、いかにEUV露光装置が高いのかよくわかります。

ArF-dryや、KrF、i線、g線は、順番に値段が下がっていきます。(値段が下がると言っても、どれも十分高いんですけどね。)

露光は、ウエハを1枚ずつ処理していく必要があるので、単位時間あたりに処理できるウエハの数は装置の性能である程度決まってきます。

そうすると、単価が高い装置はフル稼働させるのが原則で、できるだけ多くのウエハを処理しないと採算が合わなくなってしまいます。なので、露光する寸法がそれほど小さくない部分は、寸法に応じた露光機を使った方が安く作れます。

EUVが取り上げられる機会が多いので、EUVさえ手に入れば何でも作れるイメージを持たれがちですが、実はそうではないんですよということだけ認識していただきたいなと思っています。

まとめ

この記事では、リソグラフィーがなぜ難しいのかを解説しました。どこまで伝わっているか自信がないですが、リソグラフィーが簡単ではないことはわかっていただけたのではないかと思います。

露光しなければならない寸法が小さくなればなるほど露光自体が難しくなりますし、平面的な位置合わせの精度も高いものが求められることが重要なポイントです。

リソ編の次回は、ArF液浸のところで出てきた、「液浸」がなぜ必要なのかをわかりやすく解説していきたいと思います。

記事に関して、誤記などがあればコメントいただけると嬉しいです。

このブログでは、半導体に関する記事を他にも書いています。半導体メモリ業界が中心ですが、興味がある記事があれば読んでみてください。

この記事はここまでです。最後まで読んでくださってありがとうございました。

コメント